1. Dopasowanie cech surowca

Rodzaj materiału: Proszek, granulki , włókna lub impregnacja cieczą itp. Różne materiały mają różne wymagania dotyczące metod fluidyzacji, ogrzewania lub natryskiwania.

Wrażliwość na ciepło: W przypadku surowców wrażliwych na ciepło (takich jak czynniki biologiczne) należy wybrać modele z fluidyzacją w niskiej temperaturze lub z regulowanym przepływem powietrza, aby zapobiec degradacji termicznej.

Przyczepność i płynność: Proszki o dużej lepkości należy wybierać przy użyciu złóż fluidalnych z regulowanym przepływem powietrza lub młynów do granulacji z urządzeniami zapobiegającymi przywieraniu.

Odnosząc się do zaleceń dotyczących wyboru granulatorów ze złożem fluidalnym, głównym czynnikiem branym pod uwagę są właściwości materiału.

2. Wymagania dotyczące zdolności produkcyjnej

Wydajność dzienna/godzinowa: Określ maksymalną wymaganą wydajność produkcyjną (kg/h) w oparciu o plan produkcji.

Ciągły czas pracy: Sprzęt pracujący przez dłuższy czas wymaga doskonałego odprowadzania ciepła i niezawodnej konstrukcji łożyska.

3. Rozmiar i rozkład cząstek

Docelowy rozmiar cząstek: Określ średni rozmiar cząstek (D50) i zakres rozkładu wielkości cząstek w oparciu o wymagania dotyczące użytkowania produktu końcowego.

Metoda regulacji: Należy rozważyć, czy do elastycznej regulacji wielkości cząstek potrzebne są wymienne sita, regulowane noże lub kąty natrysku.

4. Moc i zużycie energii

Moc silnika: Bezpośrednio związana ze zdolnością produkcyjną, lepkością materiału i metodą przetwarzania. Nadmierna moc powoduje marnowanie energii, a niewystarczająca moc wpływa na moc wyjściową i

jednorodność wielkości cząstek.

Wskaźnik efektywności energetycznej: Skoncentruj się na energii elektrycznej zużytej na kilogram produkcji (kWh/kg). Wybór modelu o niskim zużyciu energii pomaga obniżyć koszty operacyjne.

5. System podawania i przenoszenia

Metoda podawania: Podawanie ślimakowe, podawanie wibracyjne lub transport pneumatyczny. Musi być dobrany do charakterystyki przepływu surowca.

Ścieżka przenoszenia: Wymaga odpowiedniego przenośnika chłodzącego, przenośnika ślimakowego lub pneumatycznego systemu przenoszenia, aby zapewnić szybkie chłodzenie cząstek po uformowaniu i ich transport do jednostki przetwarzania końcowego.

6. Kontrola temperatury, wilgotności i środowiska

Metoda ogrzewania/chłodzenia: ogrzewanie elektryczne, ogrzewanie parowe lub chłodzenie wodą. Jest to szczególnie istotne w przypadku materiałów wrażliwych na ciepło lub schnących.

Zakres temperatury roboczej: Górna granica temperatury urządzenia powinna przekraczać maksymalną temperaturę procesu i powinna mieć jednolitą kontrolę temperatury.

7. System automatyki i sterowania

PLC i ekran dotykowy: Umożliwia monitorowanie w czasie rzeczywistym, ustawianie parametrów i powiązanie alarmów.

Konfiguracja czujnika: obejmuje czujniki online do wykrywania temperatury, ciśnienia, natężenia przepływu i wielkości cząstek, poprawiające spójność produktu i ograniczające interwencję ręczną.

8. Zgodność po przetwarzaniu

Przesiewanie/Klasowanie: Wyposażone w przesiewacz wibracyjny lub klasyfikator pneumatyczny do automatycznego oddzielania kwalifikowanych cząstek.

Pakowanie/przechowywanie: Metoda rozładunku granulatora powinna być kompatybilna z kolejnymi systemami pakowania lub silosów, aby uniknąć wtórnych zatorów.

9. Kwalifikacje i serwis dostawców

System jakości: Certyfikowany przez międzynarodowy system zarządzania jakością ISO9001:2000, zapewniający, że sprzęt spełnia międzynarodowe standardy jakości.

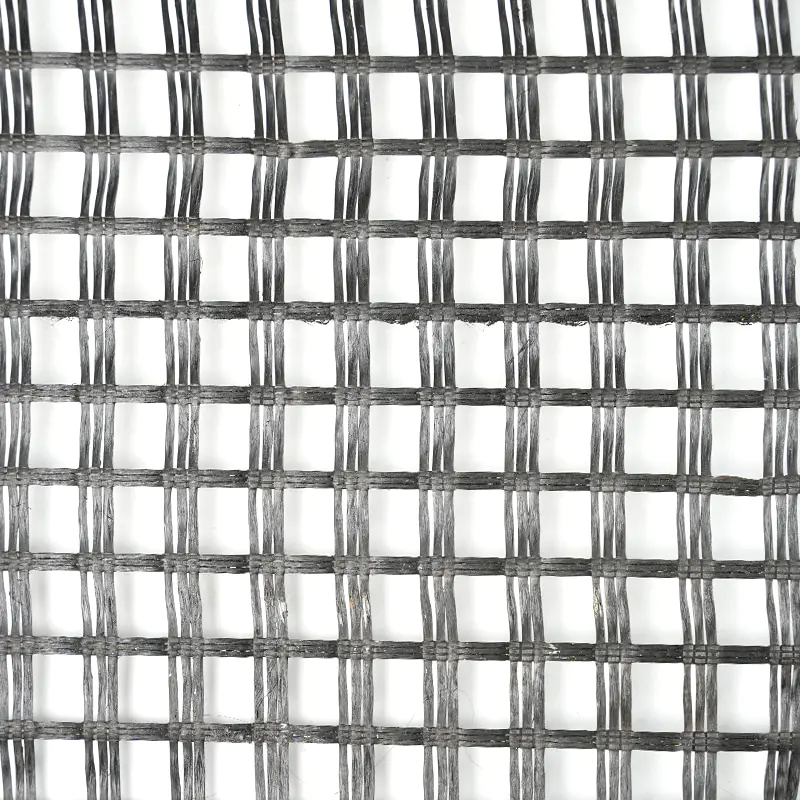

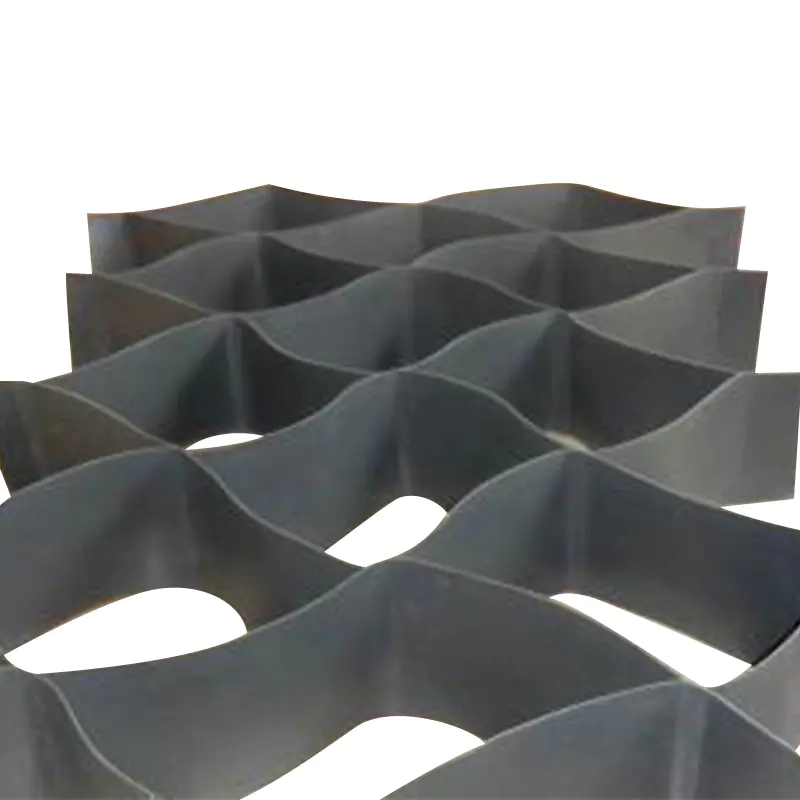

Siła techniczna: Firma posiada fabrykę o powierzchni 50 000 metrów kwadratowych, skupiającą się na badaniach i rozwoju sprzętu geosyntetycznego. Posiada niezależnie opracowane jednoosiowe i

urządzenia do rozciągania dwuosiowego i sprzęt do membran kompozytowych, a także może zapewnić dostosowane do indywidualnych potrzeb rozwiązania w zakresie granulatorów.

Wsparcie posprzedażne: Zapewniamy uruchomienie na miejscu, szkolenia, dostawę części zamiennych i usługi modernizacji technicznej, aby zapewnić długoterminową stabilną pracę sprzętu.