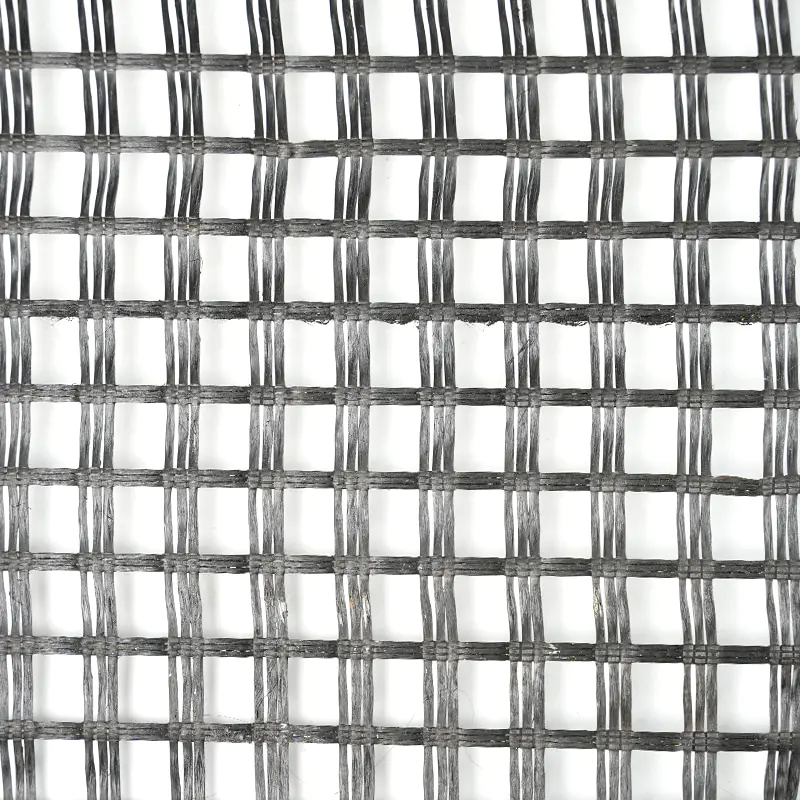

Kiedy jedziemy po gładkich autostradach lub spacerujemy po stabilnych nasypach, rzadko myślimy o „szkielecie” ukrytym pod asfaltem lub ziemią. Jednym z najważniejszych elementów współczesnej inżynierii lądowej jest Geosiatka z włókna szklanego . Jednak wśród kierowników projektów, inżynierów i ciekawskich obserwatorów często pojawia się pytanie: W jaki sposób prosta wiązka włókien szklanych przekształca się w wytrzymałą, odporną na warunki atmosferyczne siatkę, która może łączyć ogromne projekty infrastrukturalne?

Odpowiedź leży w wysoce wyrafinowanym, ciągłym procesie znanym jako Linia produkcyjna do zanurzania geosiatki z włókna szklanego (włókna chemicznego). . Proces ten jest cudem inżynierii przemysłowej, zapewniającym, że każdy centymetr kwadratowy siatki zapewnia maksymalne wzmocnienie.

Podróż od nici do siły

Produkcja geosiatki to nie tylko tkanie; chodzi o chemię i precyzyjne napięcie. Aby zrozumieć jakość produktu końcowego, musimy przejść przez drogę materiału przemieszczającego się przez obiekt.

1. Punkt wyjścia: precyzyjne odwijanie

Proces rozpoczyna się od surowca – dzianiny z włókna szklanego. Na początku Linia produkcyjna dzianą geosiatkę umieszcza się w specjalistycznym urządzeniu odwijającym. To nie jest zwykła szpula; jest to system o wysokiej precyzji.

Przed rozpoczęciem jakiejkolwiek obróbki technicy dostosowują urządzenie odwijające tak, aby idealnie pasowało do środka linii produkcyjnej. Jeżeli wyrównanie jest przesunięte nawet o kilka milimetrów, cała rolka może się przekrzywić, co prowadzi do nierównej powłoki lub osłabienia strukturalnego. Ten etap gwarantuje, że „podstawa” naszej geosiatki wejdzie w system idealnie prosto.

2. Regał magazynowy: Sekret nieprzerwanej jakości

Jednym z największych wyzwań w produkcji przemysłowej są „przestoje”. Kiedy trzeba zatrzymać maszynę, aby załadować nową rolkę materiału, temperatura w piecach może się wahać, a osad chemiczny może nierównomiernie osiadać.

Aby rozwiązać ten problem, geosiatka jest transportowana za pomocą urządzenia trakcyjnego do stojak do przechowywania . Pomyśl o tym jak o „strefie buforowej”. Utrzymuje dodatkowy materiał, dzięki czemu po zakończeniu jednej rolki i połączeniu drugiej pozostałe maszyny znajdujące się dalej na linii nigdy nie muszą się zatrzymywać. Ten ciągły przepływ jest niezbędny do utrzymania stałej jakości na tysiącach metrów produktu.

3. Serce procesu: zanurzanie i wytłaczanie

Włókno szklane samo w sobie jest mocne, ale kruche. Wymaga ochrony przed wilgocią, promieniami UV oraz alkalicznym środowiskiem gleby i betonu. To tutaj znajduje się część „Zanurzania”. Linia produkcyjna wchodzi.

Siatka wchodzi do urządzenia zanurzeniowego wypełnionego specjalistyczną powłoką polimerową (często na bazie bitumu lub PCV). Siatka jest zanurzana, a następnie poddawana procesowi wytłaczania. Dzięki temu każde włókno zostanie dokładnie pokryte, a nadmiar środków chemicznych zostanie wyciśnięty. Powłoka ta działa jak „pancerz” włókna szklanego, zapewniając mu trwałość niezbędną do przetrwania pod ziemią przez dziesięciolecia.

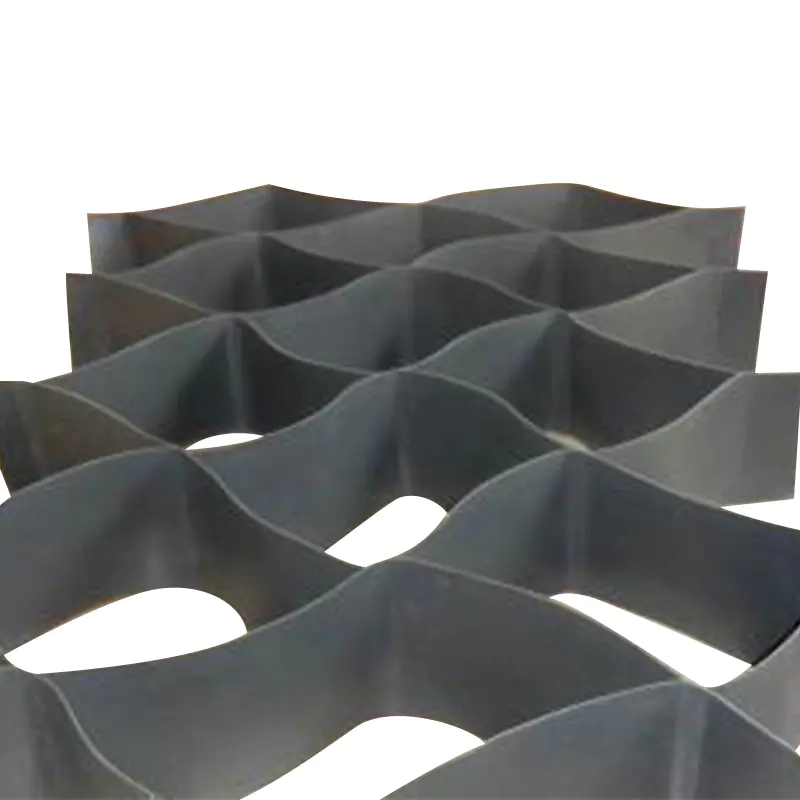

Nauka o kształcie: suszenie i utwardzanie

Po pokryciu geosiatka jest mokra i elastyczna. Aby stała się sztywną siatką o dużej wytrzymałości stosowaną w budownictwie, musi przejść rygorystyczny proces suszenia i „wiązania”.

Suszenie wstępne: Ustawianie powłoki

Mokra siatka najpierw trafia do pieca do wstępnego suszenia. Ten początkowy etap ogrzewania stabilizuje powłokę chemiczną, dzięki czemu nie kapie ani nie osiada w następnej, bardziej intensywnej fazie. To delikatna równowaga – zbyt dużo ciepła i zbyt szybko może spowodować powstawanie pęcherzyków na powłoce; za mało i nie będzie prawidłowo ustawione.

Piec Stenter: rozwiązanie problemu „łuku”.

To chyba najbardziej imponująca część tej technologii. Po wstępnym suszeniu przenośnik napinający wciąga siatkę do wnętrza Stenter stereotypowy piekarnik .

W starszych metodach produkcji napięcie powstające podczas przeciągania przez maszynę często powodowało wypaczenie siatki, tworząc coś, co inżynierowie nazywają efektem „przed łukiem” lub „po łuku”. Oznacza to, że poziome i pionowe linie siatki zakrzywią się, co znacznie zmniejszy jej nośność.

Nowoczesne Linia produkcyjna rozwiązuje ten problem za pomocą niezależnych zacisków po obu stronach szyny. Zaciski te chwytają krawędzie geosiatki i ciągną ją z zaprogramowaną precyzją. Ponieważ działają niezależnie, mogą regulować napięcie w czasie rzeczywistym. Wynik? Kierunki długości i szerokości geograficznej produktu pozostają w idealnie prostych liniach. Kiedy inżynier kładzie tę siatkę na miejscu pracy, może mieć pewność, że geometria jest idealna, co gwarantuje, że ciężar drogi zostanie rozłożony dokładnie tak, jak zaprojektowano.

Końcowa kontrola jakości i pakowanie

Nawet po wyschnięciu i stwardnieniu siatki proces nie jest całkowicie zakończony. Przechodzi do drugiego regału magazynowego na końcu linii.

Dlaczego drugi stojak do przechowywania?

Podobnie jak pierwszy stojak, ten służy jako bufor. Gdy produkt osiągnie określoną, wymaganą długość (np. 50 lub 100 metrów), system musi odciąć materiał i rozpocząć nową rolkę. Bez tego stojaka do przechowywania cały system piekarnika musiałby się zatrzymywać po każdym ukończeniu bułki. Zamiast tego na stojaku przez kilka chwil gromadzi się gotowy produkt, co pozwala na automatyczne odcięcie i płynne przejście do następnej rolki.

Zwijanie i pakowanie

Na koniec produkt jest szczelnie zwijany, etykietowany i pakowany. Oznacza to zakończenie procesu zanurzania. To, co zaczęło się jako miękkie, białe włókno dziane, stało się czarnym (lub powlekanym), sztywnym komponentem przemysłowym o wysokiej wytrzymałości, gotowym do wzmocnienia światowej infrastruktury.

Często zadawane pytania dotyczące produkcji geosiatek

Aby pomóc Ci lepiej zrozumieć, dlaczego ta konkretna metoda produkcji ma znaczenie, zebraliśmy niektóre z najczęstszych pytań zadawanych przez profesjonalistów z branży.

P: Dlaczego „ciągła produkcja” jest tak ważna? Odp.: W przypadku zanurzania chemicznego najważniejsza jest konsystencja. Jeśli linia się zatrzyma, część rusztu znajdująca się obecnie w piekarniku może nadmiernie wyschnąć lub stać się krucha. Dzięki zastosowaniu regałów magazynowych, Linia produkcyjna zapewnia, że każdy metr geosiatki doświadcza dokładnie tej samej temperatury i czasu zanurzania.

P: Czy powłoka naprawdę ma aż takie znaczenie? O: Absolutnie. Włókno szklane jest niezwykle mocne pod względem wytrzymałości na rozciąganie, ale może zostać uszkodzone przez ścieranie przez skały lub reakcje chemiczne zachodzące w glebie. Proces zanurzania zapewnia, że włókna są oddzielone od tych elementów, zachowując ich wytrzymałość przez długi czas.

P: Co się stanie, jeśli siatka nie będzie „prosta”? Odp.: Jeśli linie długości i szerokości geograficznej są łukowate (zakrzywione), siatka nie będzie prawidłowo „chwytać” gleby lub asfaltu. To jakby próbować użyć już rozciągniętej gumki. Niezależny system szyn w piecu napinającym zapewnia, że siatka jest „prawdziwa”, zapewniając maksymalne wzmocnienie w momencie jej zainstalowania.

Podstawa nowoczesnego budownictwa

The Linia produkcyjna for Dipping of Fiberglass Geogrid reprezentuje skrzyżowanie tekstyliów i inżynierii chemicznej. Przechodząc od prostej dzianiny do precyzyjnie powleczonej, naprężonej i wysuszonej siatki, producenci są w stanie zapewnić produkt, który ratuje życie, zwiększając bezpieczeństwo dróg i oszczędza pieniądze, wydłużając żywotność infrastruktury.

Następnym razem, gdy zobaczysz ekipę budowlaną układającą ciemną siatkę przed wylaniem asfaltu, będziesz wiedział, jaką skomplikowaną podróż odbył materiał – od precyzyjnego rozwijania po zaawansowane technologicznie piece naprężające – a wszystko po to, aby zapewnić, że nasz świat pozostanie na solidnym gruncie.