1. Projektowanie ostrzy i uchwytów ostrzy

Ostrza i uchwyty ostrzy są jednym z podstawowych elementów Niszczarki przemysłowe , a ich konstrukcja bezpośrednio wpływa na wydajność rozdrabniania i jakość przetwarzania niszczarki. W przypadku niszczarek przemysłowych istotny jest materiał, kształt, rozmieszczenie ostrzy i konstrukcja uchwytu ostrzy.

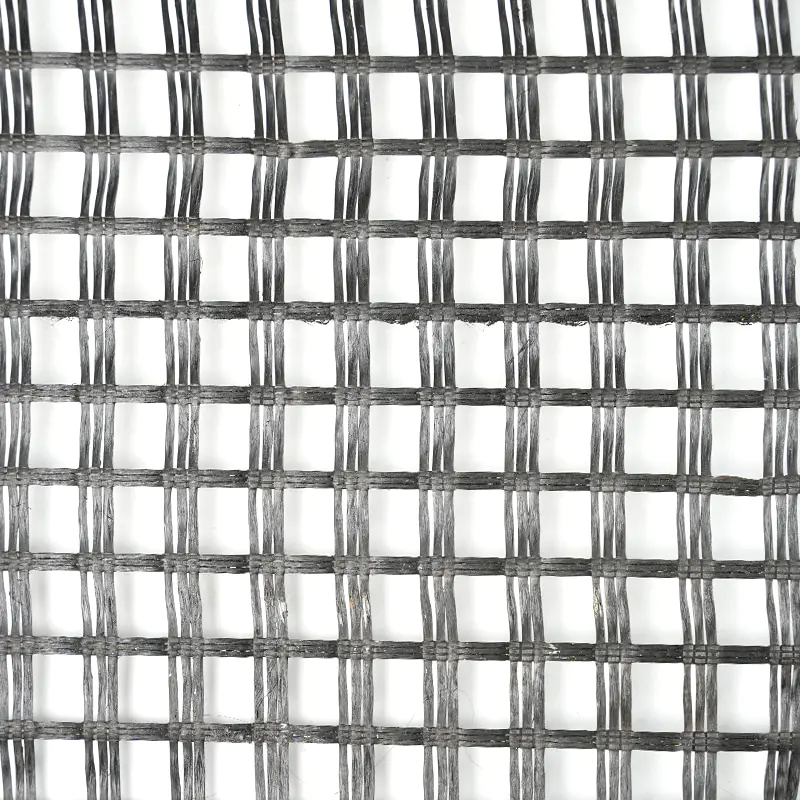

Nowoczesne niszczarki przemysłowe zwykle wykorzystują do produkcji ostrzy stal stopową o wysokiej wytrzymałości lub specjalną stal o wysokiej odporności na zużycie. Ostrza są poddawane obróbce cieplnej w celu poprawy odporności na zużycie i uderzenia ostrzy. Taka konstrukcja może zapewnić, że ostrza pozostaną ostre podczas długotrwałej pracy i uniknąć częstej wymiany ostrzy i stagnacji w produkcji.

Nie należy również ignorować rozmieszczenia i kształtu ostrzy. Naukowe i rozsądne rozmieszczenie ostrzy może zapewnić zdolność niszczarki do obsługi różnych materiałów, uniknąć blokowania lub stagnacji materiału oraz poprawić wydajność rozdrabniania. Jednocześnie kąt cięcia i konstrukcja ostrza powinny w pełni uwzględniać siłę ścinającą i grubość materiału, zmniejszać obciążenie systemu zasilania i poprawiać ogólną wydajność operacyjną sprzętu.

Konstrukcja uchwytu ostrza musi być bardzo precyzyjna i solidna. Rozsądna konstrukcja gniazda ostrza może zapewnić stabilność ostrza i uniknąć niestabilnej pracy spowodowanej luźnymi lub zdeformowanymi ostrzami, poprawiając w ten sposób dokładność pracy i wydajność przetwarzania niszczarki.

2. Projekt systemu przesyłowego

Układ przeniesienia napędu jest ważną częścią niszczarek przemysłowych. Jego funkcją jest efektywne przenoszenie mocy silnika na ostrze w celu osiągnięcia dużej prędkości obrotowej i procesu kruszenia. Przekładnia planetarna jest jednym z powszechnie stosowanych układów przekładniowych nowoczesnych niszczarek przemysłowych. Wysoka wydajność i niski poziom hałasu umożliwiają urządzeniu utrzymanie niskiego poziomu wibracji i hałasu podczas pracy z dużą prędkością.

Przekładnia planetarna osiąga wysoki moment obrotowy dzięki wielostopniowej przekładni zębatej, dzięki czemu rozdrabniacz nie ma niewystarczającej mocy podczas obróbki twardych materiałów. W porównaniu z tradycyjnymi jednostopniowymi reduktorami, reduktory planetarne mogą skutecznie rozpraszać zużycie przekładni i wydłużać żywotność sprzętu, zapewniając jednocześnie wydajną przekładnię.

Ponadto precyzyjna konstrukcja układu przeniesienia napędu może również zmniejszyć straty mechaniczne i poprawić wykorzystanie energii. Przy tej samej mocy wyjściowej reduktor planetarny może skuteczniej przekształcać energię silnika w siłę zgniatania, zmniejszać zużycie energii i zmniejszać koszty operacyjne przedsiębiorstw.

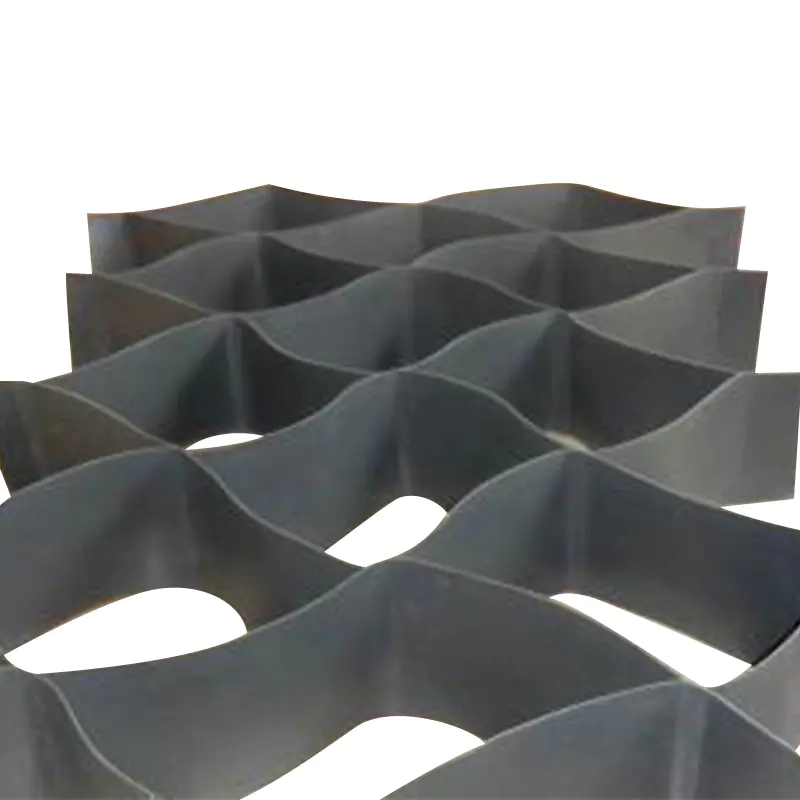

3. Projekt konstrukcji nadwozia

Jako podstawowa konstrukcja niszczarek przemysłowych, konstrukcja nadwozia bezpośrednio wpływa na stabilność i działanie sejsmiczne sprzętu. Rozdrabniacze przemysłowe są zwykle wykonane z materiałów stalowych lub żeliwnych. Materiały te mają dobrą wytrzymałość i odporność na zużycie oraz mogą wytrzymać duże obciążenia i wysokie wibracje niszczarki przez długi czas.

Aby zapewnić stabilną pracę rozdrabniacza, należy zoptymalizować konstrukcję korpusu, aby zapewnić dokładne dopasowanie podzespołów. Konstrukcja korpusu nowoczesnych niszczarek ma zwykle konstrukcję modułową, aby ułatwić wymianę i konserwację części. Konstrukcja ta może skutecznie obniżyć koszty konserwacji, jednocześnie poprawiając wydajność produkcji.

Ponadto kluczowa jest również konstrukcja chroniąca nadwozie. Dobra konstrukcja zabezpieczająca może zapobiegać powstawaniu kurzu i zanieczyszczeń wytwarzanych przez niszczarkę podczas pracy, chronić bezpieczeństwo operatora oraz zmniejszać zużycie i korozję wewnątrz sprzętu, wydłużając w ten sposób żywotność sprzętu.

4. Projektowanie układu sterowania

Jako mózg niszczarek przemysłowych, konstrukcja i wydajność systemu sterowania bezpośrednio wpływają na funkcjonalność i wydajność produkcji sprzętu. Nowoczesne rozdrabniacze przemysłowe są zazwyczaj wyposażone w inteligentne systemy sterowania. Dzięki technologii PLC (programowalny sterownik logiczny) i HMI (interfejs człowiek-maszyna) użytkownicy mogą z łatwością monitorować stan pracy sprzętu i dostosowywać parametry pracy w czasie rzeczywistym, aby dostosować się do różnych wymagań pracy.

Inteligentna konstrukcja układu sterowania może skutecznie zoptymalizować proces pracy rozdrabniacza, automatycznie dostosować prędkość ostrza, docisk i prędkość podawania, a także uniknąć przeciążenia i awarii sprzętu. Jednocześnie układ sterowania może również zapewniać funkcję diagnostyki usterek. Gdy wystąpi nieprawidłowość, system automatycznie zaalarmuje i wyświetli lokalizację usterki, co ułatwia personelowi konserwacyjnemu poradzenie sobie z nią na czas i uniknięcie przestojów w produkcji.